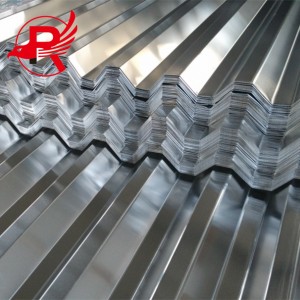

Tubos de aço inoxidável sem costura ASTM A312 304L 316L de 6 metros, superfície recozida e decapada, acabamento cinza-branco.

| Nome do produto | Tubo redondo de aço inoxidável |

| Padrão | ASTM AISI DIN, EN, GB, JIS |

| Grau de aço

| Série 200: 201, 202 |

| Série 300: 301, 304, 304L, 316, 316L, 316Ti, 317L, 321, 309s, 310s | |

| Série 400: 409L, 410, 410s, 420j1, 420j2, 430, 444, 441, 436 | |

| Aço duplex: 904L, 2205, 2507, 2101, 2520, 2304 | |

| Diâmetro externo | 6-2500 mm (conforme necessário) |

| Grossura | 0,3 mm a 150 mm (conforme necessário) |

| Comprimento | 2000mm/2500mm/3000mm/6000mm/12000mm (conforme necessário) |

| Técnica | Sem costura |

| Superfície | Nº 1 2B BA 6K 8K Espelho Nº 4 HL |

| Tolerância | ±1% |

| Condições de preço | FOB, CFR, CIF |

O tubo de aço inoxidável é um tipo de tubo de aço oco, longo e cilíndrico, usado principalmente em tubulações industriais, como nas indústrias de petróleo, química, médica, alimentícia, de bens de consumo, de instrumentos mecânicos, etc., além de componentes estruturais mecânicos. Ademais, quando a resistência à flexão e à torção são iguais, o peso é menor, sendo amplamente utilizado na fabricação de peças mecânicas e estruturas de engenharia. Também é comum o uso em móveis e utensílios de cozinha, entre outros.

Observação:

1. Amostras grátis, garantia de qualidade pós-venda de 100%, aceitamos qualquer método de pagamento;

2. Todas as outras especificações de tubos redondos de aço carbono estão disponíveis de acordo com sua necessidade (OEM e ODM)! Preço de fábrica que você obtém do ROYAL GROUP.

Composição química de tubos de aço inoxidável

Através de diferentes métodos de processamento, como laminação a frio e reprocessamento da superfície após a laminação, obtém-se o acabamento superficial do aço inoxidável.bars podem ter diferentes tipos.

O processamento de superfície dos tubos de aço inoxidável inclui os acabamentos NO.1, 2B, No. 4, HL, No. 6, No. 8, BA, TR (duro), 2H (relaminado brilhante), polimento brilhante e outros.

Nº 1: O acabamento nº 1 refere-se à superfície obtida por tratamento térmico e decapagem após a laminação a quente da tira de aço inoxidável. Consiste na remoção da camada de óxido preto formada durante a laminação a quente e o tratamento térmico por meio de decapagem ou métodos similares. Este é o acabamento nº 1. A superfície nº 1 apresenta coloração branco-prateada e aspecto fosco. É utilizada principalmente em indústrias que exigem alta resistência ao calor e à corrosão, como as indústrias de bebidas alcoólicas, química e de grandes contêineres.

2B: A superfície da amostra 2B difere da superfície da amostra 2D por ter sido alisada com um rolo liso, sendo, portanto, mais brilhante. O valor de rugosidade superficial Ra medido pelo instrumento é de 0,1.~0,5 μm, que é o tipo de processamento mais comum. Este tipo de superfície de tira de aço inoxidável é o mais versátil, adequado para fins gerais, sendo amplamente utilizado nas indústrias química, de papel, petrolífera, médica e outras, podendo também ser usado como fachada de edifícios.

Acabamento Duro TR: O aço inoxidável TR também é chamado de aço duro. Seus graus de aço representativos são o 304 e o 301, utilizados em produtos que exigem alta resistência e dureza, como veículos ferroviários, correias transportadoras, molas e juntas. O princípio consiste em utilizar as características de endurecimento por trabalho do aço inoxidável austenítico para aumentar a resistência e a dureza da chapa de aço por meio de métodos de trabalho a frio, como a laminação. O material duro utiliza uma porcentagem de alguns por cento a várias dezenas de por cento da planicidade da superfície base 2B para a laminação a frio, e nenhum recozimento é realizado após a laminação. Portanto, a superfície dura TR do material duro é a superfície laminada após a laminação a frio.

Nº 4: A superfície do nº 4 apresenta um acabamento polido fino, mais brilhante que a superfície do nº 3. Também é obtida pelo polimento de uma chapa de aço inoxidável laminada a frio com superfície base 2D ou 2B, utilizando uma lixa de granulometria 150-180#. A rugosidade superficial (Ra) medida pelo instrumento é de 0,2.~A superfície de 1,5 μm, nº 4, é amplamente utilizada em equipamentos de restaurantes e cozinhas, equipamentos médicos, decoração arquitetônica, recipientes, etc.

HL: O acabamento HL é comumente chamado de acabamento escovado. A norma japonesa JIS estipula que uma lixa de grão 150-240 seja usada para polir a superfície contínua com aspecto escovado obtida. Na norma chinesa GB3280, as regulamentações são bastante vagas. O acabamento HL é usado principalmente para decoração de edifícios, como elevadores, escadas rolantes e fachadas.

Nº 6: A superfície do nº 6 é baseada na superfície do nº 4 e é polida adicionalmente com uma escova de Tampico ou material abrasivo com granulometria W63, conforme especificado pela norma GB2477. Esta superfície apresenta um bom brilho metálico e um toque suave. A reflexão é fraca e não reflete a imagem. Devido a esta boa propriedade, é muito adequada para a fabricação de fachadas de edifícios e para a decoração de fachadas, sendo também amplamente utilizada na fabricação de utensílios de cozinha.

BA: O acabamento BA é obtido por tratamento térmico de brilho após laminação a frio. O tratamento térmico de brilho consiste em um recozimento sob atmosfera protetora que garante a não oxidação da superfície, preservando o brilho da laminação a frio. Em seguida, utiliza-se um rolo de alisamento de alta precisão para um leve nivelamento, a fim de melhorar o brilho da superfície. Essa superfície apresenta um acabamento próximo ao espelhado, com valor de rugosidade Ra medido por instrumento entre 0,05 e 0,1 μm. A superfície BA possui uma ampla gama de aplicações, podendo ser utilizada em utensílios de cozinha, eletrodomésticos, equipamentos médicos, autopeças e itens de decoração.

Nº 8: O Nº 8 é uma superfície com acabamento espelhado, apresentando a mais alta refletividade sem grãos abrasivos. Na indústria de processamento profundo de aço inoxidável, também é conhecido como chapa 8K. Geralmente, os materiais BA são utilizados como matéria-prima para o acabamento espelhado, que passa por processos de retificação e polimento. Após o acabamento espelhado, a superfície adquire um aspecto artístico, sendo, portanto, muito utilizada na decoração de entradas de edifícios e em interiores.

Processo principal de produção: aço redondo → reinspeção → descascamento → corte → centragem → aquecimento → perfuração → decapagem → aplainamento → inspeção e retificação → laminação a frio (trefilação a frio) → desengorduramento → tratamento térmico → endireitamento → corte do tubo (comprimento fixo) → decapagem/passivação → inspeção do produto acabado (correntes parasitas, ultrassom, pressão de água) → embalagem e armazenamento.

1. Corte de aço redondo: Após receber o aço redondo do armazém de matéria-prima, calcule o comprimento de corte de acordo com as necessidades do processo e marque uma linha no aço. Os aços são empilhados de acordo com as classes de aço, números de lote, números de produção e especificações, e as extremidades são identificadas por tintas de cores diferentes.

2. Centralização: Ao centralizar a furadeira de braço transversal, primeiro encontre o ponto central em uma seção da barra de aço redonda, faça um furo de teste e, em seguida, fixe-a verticalmente na mesa da furadeira para centralização. As barras redondas, após a centralização, são empilhadas de acordo com a classe do aço, número da corrida, especificação e número do lote de produção.

3. Descascamento: o descascamento é realizado após a inspeção dos materiais recebidos. O descascamento inclui o descascamento em torno e o corte por rotação. O descascamento em torno é realizado no torno pelo método de processamento com uma peça presa por uma ferramenta, enquanto o corte por rotação consiste em pendurar a peça de aço redonda na máquina-ferramenta e realizar o processo de rotação.

4. Inspeção de superfície: A inspeção de qualidade do aço redondo descascado é realizada, e os defeitos superficiais existentes são marcados. Em seguida, o pessoal de retificação realiza o polimento até que as barras estejam em conformidade com os padrões. As barras redondas aprovadas na inspeção são empilhadas separadamente de acordo com a classe do aço, número da corrida, especificação e número do lote de produção.

5. Aquecimento de barras redondas de aço: O equipamento para aquecimento de barras redondas de aço inclui fornos a gás de soleira inclinada e fornos a gás tipo caixa. O forno a gás de soleira inclinada é utilizado para aquecimento de grandes lotes, enquanto o forno a gás tipo caixa é utilizado para aquecimento de pequenos lotes. Ao entrarem no forno, as barras redondas de diferentes graus de aço, lotes e especificações são separadas por uma película externa. Durante o aquecimento, os viradores utilizam ferramentas especiais para girar as barras, garantindo um aquecimento uniforme.

6. Perfuração por laminação a quente: utiliza-se uma unidade de perfuração e um compressor de ar. De acordo com as especificações do aço redondo perfurado, selecionam-se as placas guia e os bujões de molibdênio correspondentes, e o aço redondo aquecido é perfurado com um perfurador. Os tubos de aço perfurados são então alimentados aleatoriamente em um tanque para resfriamento completo.

7. Inspeção e retificação: Verificar se as superfícies interna e externa do tubo de resíduos estão lisas e uniformes, sem inclusões, rachaduras, camadas intercaladas, cavidades profundas, marcas de rosca significativas, lascas de ferro, rebarbas, marcas de desgaste ou pontas de foice. Os defeitos superficiais do tubo de resíduos podem ser corrigidos por meio de retificação localizada. Os tubos de resíduos aprovados na inspeção, ou aqueles aprovados após reparo e retificação com defeitos menores, devem ser agrupados pelos operadores da oficina de acordo com as normas e empilhados segundo a classe do aço, número do forno, especificação e número do lote de produção do tubo de resíduos.

8. Endireitamento: Os tubos de esgoto que chegam à oficina de perfuração são embalados em feixes. O formato dos tubos de esgoto que chegam é curvado e precisa ser endireitado. O equipamento de endireitamento consiste em uma máquina de endireitamento vertical, uma máquina de endireitamento horizontal e uma prensa hidráulica vertical (usada para pré-endireitamento quando o tubo de aço apresenta grande curvatura). Para evitar que o tubo de aço salte durante o endireitamento, utiliza-se uma luva de nylon para limitar o seu movimento.

9. Corte de tubos: De acordo com o plano de produção, o tubo de esgoto retificado precisa ser cortado na extremidade, e o equipamento utilizado é uma máquina de corte com rebolo.

10. Decapagem: O tubo de aço endireitado precisa ser decapado para remover a camada de óxido e as impurezas da superfície. A decapagem é realizada na oficina de decapagem, onde o tubo é lentamente içado para dentro do tanque de decapagem por meio de um guindaste.

11. Retificação, inspeção endoscópica e polimento interno: os tubos de aço aprovados para decapagem passam pelo processo de retificação da superfície externa; os tubos de aço polidos são submetidos à inspeção endoscópica; e os produtos não aprovados ou processos com requisitos especiais precisam ser tratados com polimento interno.

12. Processo de laminação a frio/processo de trefilação a frio

Laminação a frio: O tubo de aço é laminado pelos rolos do laminador a frio, e o tamanho e o comprimento do tubo de aço são alterados por deformação a frio contínua.

Trefilação a frio: O tubo de aço é alargado e tem sua parede reduzida por uma máquina de trefilação a frio, sem aquecimento prévio, para alterar seu tamanho e comprimento. O tubo de aço trefilado a frio apresenta alta precisão dimensional e bom acabamento superficial. A desvantagem é a grande tensão residual. Tubos trefilados a frio de grande diâmetro são frequentemente utilizados, e a velocidade de formação do produto final é lenta. O processo específico de trefilação a frio inclui:

① Reforço da extremidade para soldagem: Antes da trefilação a frio, uma das extremidades do tubo de aço precisa ser reforçada (tubo de aço de pequeno diâmetro) ou soldada (tubo de aço de grande diâmetro) para prepará-lo para o processo de trefilação, e uma pequena quantidade de tubos de aço com especificações especiais precisa ser aquecida e, em seguida, reforçada.

② Lubrificação e secagem: Antes da trefilação a frio do tubo de aço após a cabeça (cabeça de soldagem), o furo interno e a superfície externa do tubo de aço devem ser lubrificados, e o tubo de aço revestido com lubrificante deve ser seco antes da trefilação a frio.

③ Trefilação a frio: Após a secagem do lubrificante, o tubo de aço entra no processo de trefilação a frio. Os equipamentos utilizados para esse processo são a trefiladora a frio de corrente e a trefiladora a frio hidráulica.

13. Desengraxe: O objetivo do desengraxe é remover o óleo de laminação aderido à parede interna e à superfície externa do tubo de aço após a laminação, por meio de enxágue, de modo a evitar a contaminação da superfície do aço durante o recozimento e prevenir o aumento do teor de carbono.

14. Tratamento térmico: O tratamento térmico restaura a forma do material por meio da recristalização e reduz a resistência à deformação do metal. O equipamento de tratamento térmico é um forno de tratamento térmico por dissolução a gás natural.

15. Decapagem de produtos acabados: Os tubos de aço, após o corte, são submetidos à decapagem final com o objetivo de passivar a superfície, formando uma película protetora de óxido que melhora o desempenho dos tubos de aço.

16. Inspeção do produto acabado: O processo principal de inspeção e teste do produto acabado consiste em inspeção com medidor → sonda de correntes parasitas → sonda de alta pressão → pressão hidráulica → pressão de ar. A inspeção superficial consiste principalmente na verificação manual de defeitos na superfície do tubo de aço, bem como na verificação do comprimento e das dimensões da parede externa. A detecção por correntes parasitas utiliza um detector de falhas por correntes parasitas para verificar a presença de furos no tubo de aço. A sonda de alta pressão utiliza um detector de falhas ultrassônico para verificar se o tubo de aço apresenta trincas internas ou externas. Os testes de pressão hidráulica e pressão de ar utilizam máquinas hidráulicas e pneumáticas para detectar vazamentos de água ou ar no tubo de aço, garantindo assim que o mesmo esteja em boas condições.

17. Embalagem e armazenagem: Os tubos de aço que passaram pela inspeção entram na área de embalagem do produto acabado. Os materiais utilizados para embalagem incluem tampas de furos, sacos plásticos, tecido de proteção, tábuas de madeira, cintas de aço inoxidável, etc. A superfície externa de ambas as extremidades do tubo de aço embalado é revestida com pequenas tábuas de madeira e fixada com cintas de aço inoxidável para evitar o contato entre os tubos durante o transporte e possíveis colisões. Os tubos de aço embalados seguem para a área de empilhamento do produto acabado.

A embalagem geralmente é simples, com amarração em arame de aço, muito resistente.

Caso tenha requisitos especiais, pode utilizar embalagens à prova de ferrugem, que também são mais bonitas.

Transporte:Envio expresso (entrega de amostras), aéreo, ferroviário, terrestre, marítimo (FCL, LCL ou a granel)

P: Você é fabricante?

A: Sim, somos fabricantes de tubos de aço espiral localizados na vila de Daqiuzhuang, cidade de Tianjin, China.

P: Posso fazer um pedido experimental de apenas algumas toneladas?

A: Claro. Podemos enviar a carga para você com o serviço LCL (carga consolidada).

P: Vocês têm vantagem no pagamento?

A: Para grandes encomendas, um prazo de pagamento de 30 a 90 dias por carta de crédito pode ser aceitável.

P: A amostra é gratuita?

A: A amostra é gratuita, mas o comprador paga o frete.

P: Vocês são fornecedores de ouro e oferecem garantia comercial?

A: Somos fornecedores de ouro há 13 anos e aceitamos garantia comercial.